CIM Atlantique possède une grande expertise dans la conception d’ilot robotisé en pied de presse à injecter et dans le développement de machines d’assemblage automatisées, et semi automatisées, d’assemblage de pièces plastiques.

Nous maitrisons les différentes contraintes géométriques associées au processus d’injection plastique, et les problématiques d’ergonomie au poste d’assemblage. Nous possédons une certaine expertise dans différents types de parachèvement et différents processus d’assemblage : soudure ultrason, rivetage, emmanchement, taraudage, collage…

Utilité d’une presse à injecter

La presse à injecter est utilisée dans le but de produire des pièces identiques en série grâce à l’injection plastique. Elle peut être utile à bien des égards. Tout d’abord, d’un point de vue économique, l’utilisation d’une presse à injecter permettra grandement de réduire les coûts. Comparativement à d’autres méthodes, la production de pièces à l’aide de cette machine est assez économique. Toutefois, il est important de noter que les avantages seront effectifs seulement si vous produisez une très grande quantité de pièces (plusieurs centaines au moins).

Ensuite, il y a l’utilité technique. En effet, la presse à injecter vous permettra d’obtenir des pièces sans aucun défaut. Les surfaces seront parfaites sans que vous ayez recours à des retouches. Elle permet aussi d’obtenir un rapport poids/solidité conforme aux prévisions théoriques.

Les différentes composantes d’une presse à injecter

Les presses sont composées de plusieurs parties. Les principales sont :

- la buse,

- la vis sans fin,

- le système d’évacuation,

- la trémie d’alimentation,

- le mécanisme de fermeture.

Il y a également le plateau mobile, le collier chauffant et le plateau fixe. Ces différentes parties peuvent être classées en deux grands groupes : le groupe d’injection et celui de fermeture.

Fonctionnement d’une presse à injection

La fourniture des matières plastiques est assurée par la trémie d’alimentation. Elles se trouvent au départ sous une forme granulaire. Ensuite, elles passeront au niveau de l’unité d’injection. Au sein de celle-ci, la matière plastique est fondue grâce à la forte chaleur qui est présente. Après la fonte, elle est déplacée dans le baril d’injection à l’aide de la vis sans fin. Cette dernière permet aussi d’envoyer le plastique liquide dans le moule.

Cette étape se déroule en deux phases bien distinctes : l’étape d’injection dynamique et l’étape de maintien. La matière est d’abord déplacée dans les empreintes présentes dans le moule. C’est au sein de ces dernières qu’elle se solidifie à la suite d’un refroidissement préalable. Dès que la température est basse et la matière solidifiée (les pièces sont formées), les éjecteurs de la presse à injection se chargent de la faire sortir. Dans le même temps, il faut déplacer la matière de la trémie vers la vis sans fin pour la préparation d’une injection prochaine.

Lorsque les pièces sont extraites de la machine, la partie mobile se ferme sur celle qui est fixe. À partir de ce moment, la matière préalablement stockée dans la trémie peut à son tour suivre le cycle de transformation.

Phases préalables à l’utilisation d’une presse à injection

L’utilisation d’une presse à injection est subordonnée à l’accomplissement d’une procédure préalable. Elle se fait en deux étapes : une phase d’étude puis celle de la production d’outillage.

La phase d’étude

Elle comporte une étape d’analyse, au cours de laquelle les plans des pièces devant être obtenues sont étudiés. L’étude se base sur un certain nombre de critères : dépouilles, fermetures, plans de joints, etc.

La seconde étape est celle de la réalisation, au cours de laquelle le plan de l’outillage pouvant permettre d’atteindre les objectifs est réalisé. Il se base sur le cahier des charges défini.

Phase de production de l’outillage

Au cours de cette phase, on procède à la fabrication du moule à utiliser. Il peut être en aluminium ou même en acier. Parallèlement, les divers tests de l’outillage sont effectués. Ils permettent de se faire une idée de la qualité des outils réalisés, mais aussi de les améliorer avant qu’ils ne soient utilisés.

Après ces différentes phases, les pièces peuvent être produites en quantité industrielle par la presse d’injection.

Presse à injecter : notre savoir faire

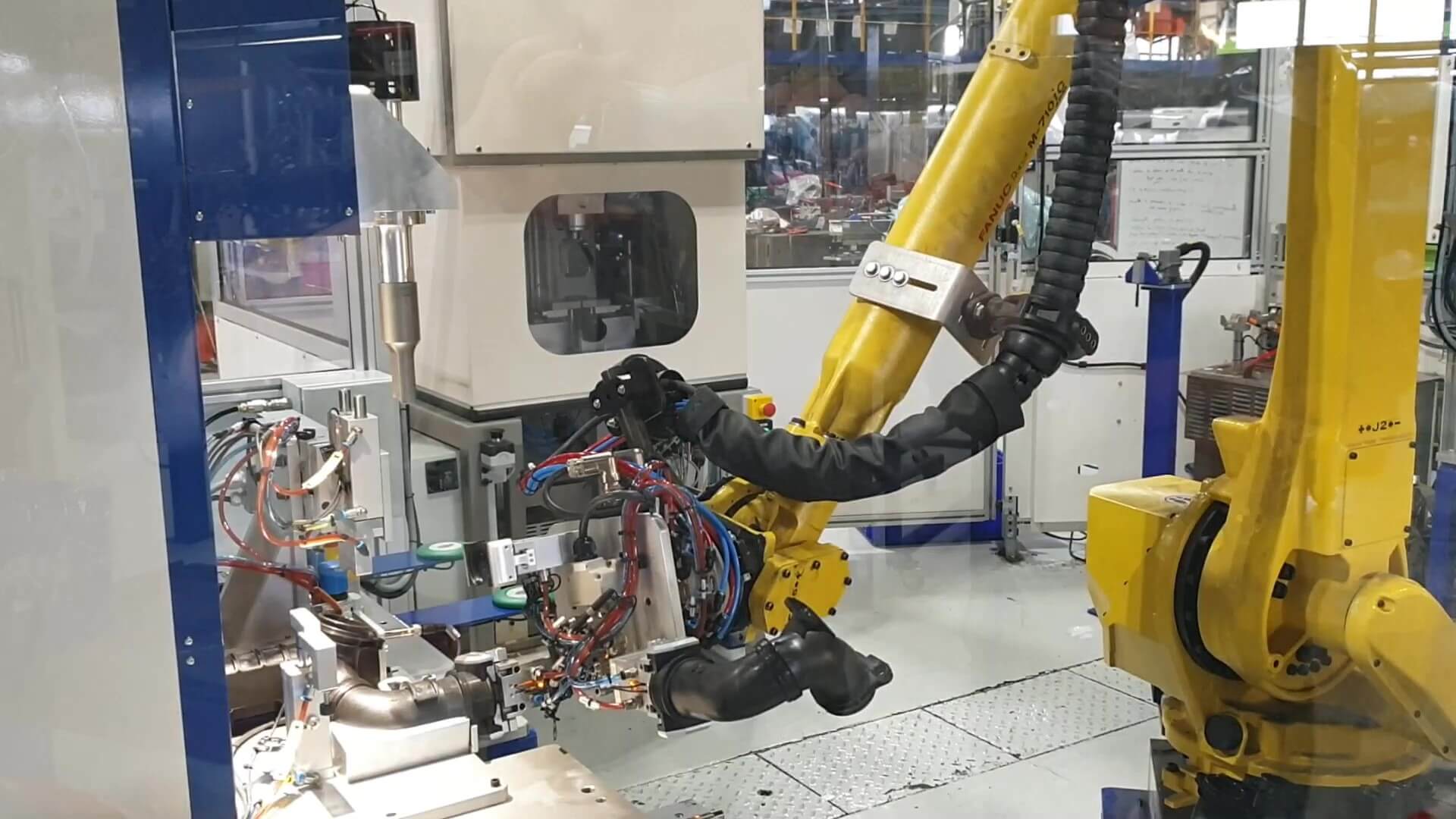

CIM Atlantique intègre des robots 6 axes en sortie de presse à injecter pour gérer des phases de déchargement de pièces injectées, ou gérer des chargements de pièces à surmouler. Nous maitrisons donc les différents types de standards de communication et de câblage (EUROMAP) propres à un grand nombre de fabricants de presse à injecter. Nous maitrisons parfaitement les différents problèmes de communication associés à ce genre d’intégration.

Afin d’optimiser les temps de mise au point sur site, nous avons l’habitude de développer des petits boitiers électriques permettant de valider, en amont de l’installation du robot industriel, la communication avec la presse. Les robots 6 axes amènent une plus grande flexibilité et souplesse que les robots cartésiens, usuellement utilisés dans ce genre d’application. On peut plus facilement envisager d’ajouter des actions de contrôle, de parachèvement ou d’assemblage directement en pied de presse. Nous avons, par exemple, développé un ilot robotisé permettant le déchargement de boites de dérivation, l’emmanchement des couvercles sur les boites par le biais du robot et un taraudage des boites par une tête SOMEX. Les boites sont ensuite étiquetées en ligne et évacuées en vrac après filmage.

Nous avons aussi développé un ilot robotisé permettant le transfert et l’assemblage de conduits par soudure à rotation et soudure US.

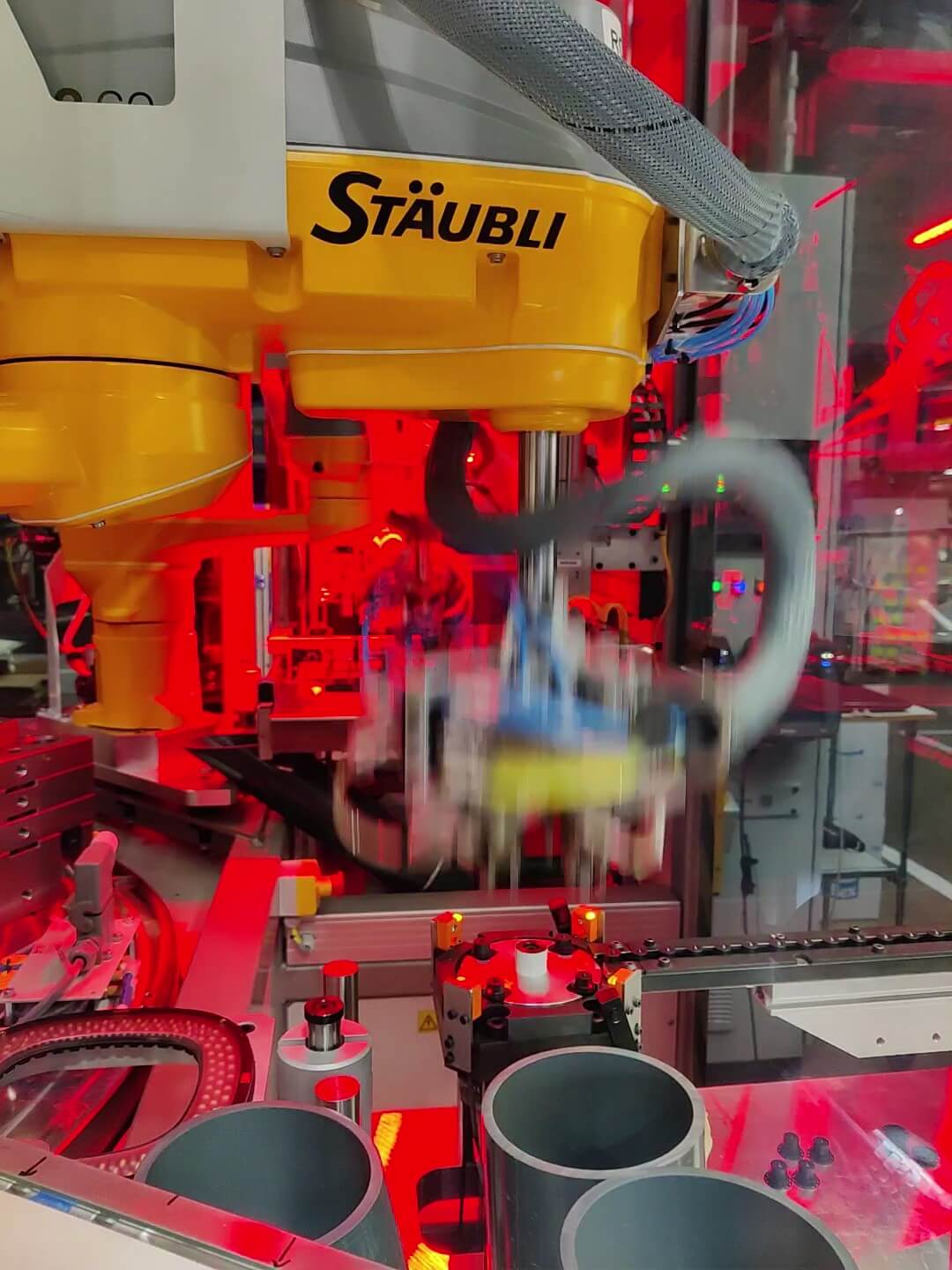

L’un des autres savoir-faire de CIM ATLANTIQUE réside dans le transfert robotisé de pièces pour processus de surmoulage. Par exemple, l’un de nos derniers projets consistait dans le surmoulage de chapeau en plastiques avec un transpondeur dans une coque plastique. Nous avons développé une machine avec 2 robots STAUBLI TS260 qui assurait le chargement des chapeaux et des transpondeurs dans une presse avec plateau horizontal.

CIM ATLANTIQUE est à votre écoute

Besoin de conseil, ou pour toutes vos questions sur la réalisation, le développement, l’installation et la maintenance de vos installations robotisées…

Prenez rendez-vous dès maintenant pour obtenir plus d’informations en vision industrielle, robotique industrielle et machine spéciale :

Les aspects à surveiller d’une presse à injecter

L’une des autres problématiques que l’on peut rencontrer sur ce genre d’installation est la diversité des formats à gérer sur le même moyen. Dans ce sens, nous développons des changeurs d’outils rapides, ou intégrons des systèmes du marché. Le changement d’outils peut se faire en automatique ou manuellement (plateau avec queue d’aronde ou changeur à ¼ de tours).

L’une des autres expertises de l’entreprise dans ce secteur réside dans la conception de machines spéciales automatiques ou semi-automatiques d’assemblage en sortie de presse. Nous développons régulièrement des postes d’aide à l’assemblage et possédons un grand savoir-faire dans l’emmanchement à force, les tests d’étanchéité, le gravage par micro-percussion… Nous maitrisons parfaitement les règles de sécurité machines (distance opérateur / actionneur) et d’ergonomie au poste. Nous développons les détrompages mécaniques et paramétrons des cycles de poka yoke. De la même manière que les ilots robotisés, nos moyens gèrent différentes références de pièces. Dans ce sens, nous développons des bases capacitaires avec des outillages interchangeables. Afin d’assurer des changements de cycle rapide, les entrées et sorties électriques et pneumatiques sont câblés sur des prises harting ou Staubli.