Ilot robotisé : définition et applications

Grâce à ses années d’expertise, CIM Atlantique peut déployer un ilot robotisé adapté aux besoins de votre entreprise dans vos ateliers ou usines. Ces ilots peuvent transporter de très lourdes charges, et sont idéaux pour assembler des éléments les uns aux autres. Les applications les plus courantes d’un ilot robotisé sont le chargement ou déchargement de presse, la manipulation de pièces, ou encore la robotisation d’un poste d’assemblage.

Un ilot robotisé peut s’adapter à toute sorte d’industrie, et charger ou décharger des pièces automobiles ou aéronautiques par exemple. Il est bien sûr possible de les paramétrer pour les régler sur une vitesse de traitement propre qui vous permettra d’optimiser le rendement de votre production.

Des préhenseurs peuvent également être conçus et intégrés à des lignes existantes. Leur automatisation est entièrement réalisée par les techniciens de CIM Atlantique pour que vous n’ayez à vous préoccuper d’aucun paramétrage. Ils prennent en compte vos contraintes spécifiques ainsi que vos méthodes de gestion et tri des flux de pièces pour garantir un résultat optimal.

Pour résumer, un ilot robotisé permet la robotisation d’un atelier afin de se libérer des contraintes liées au fonctionnement d’un opérateur. L’automatisation complète d’une chaîne allant de la manipulation de pièces au contrôle des procédés de fabrication offre un avantage concurrentiel certain, qu’il s’agisse du coût de fonctionnement de la chaîne ou du facteur humain qui peut déclencher de nombreuses erreurs en comparaison avec un ilot robotisé.

Automatisation intelligente pour l’électromobilité

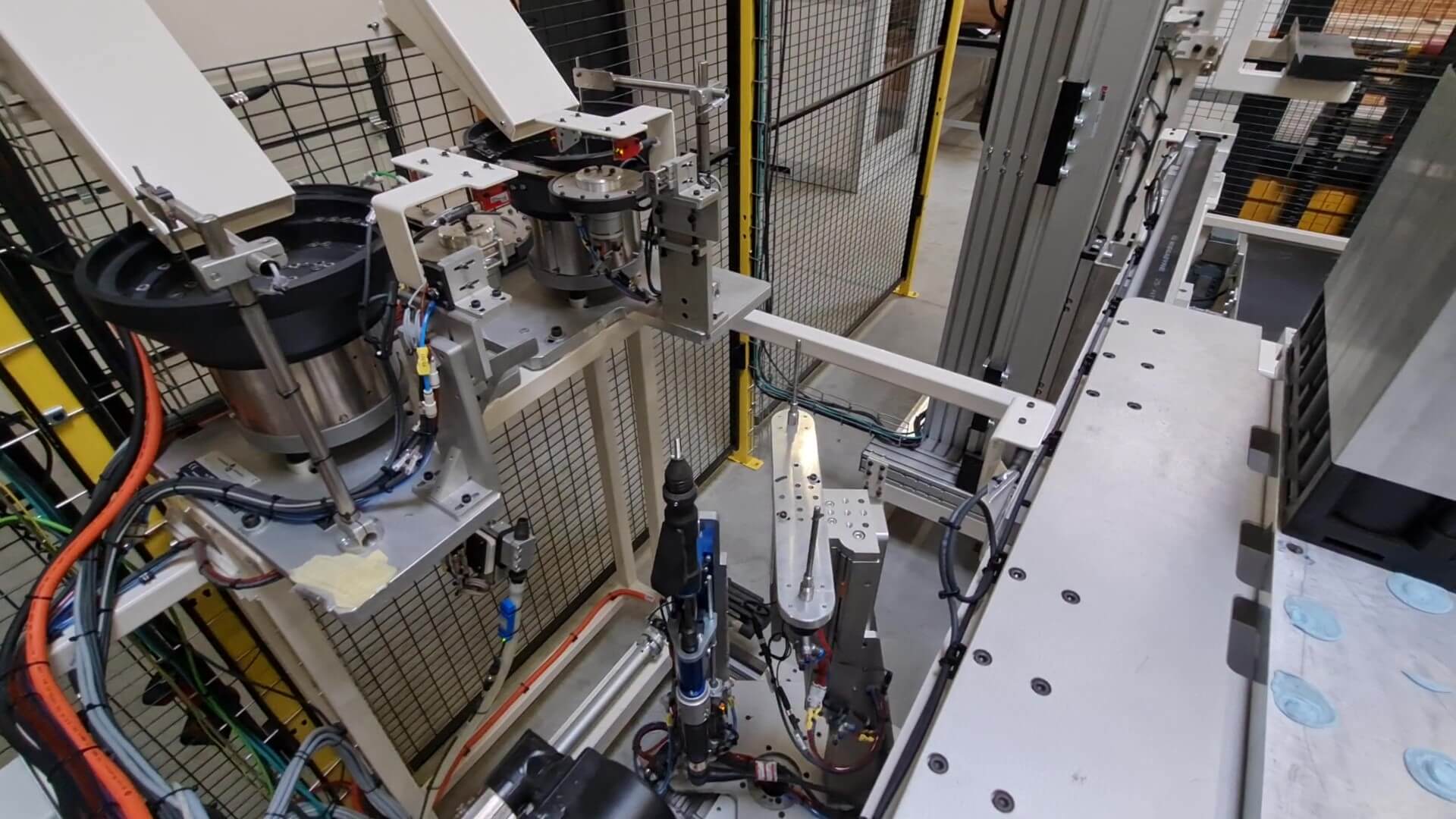

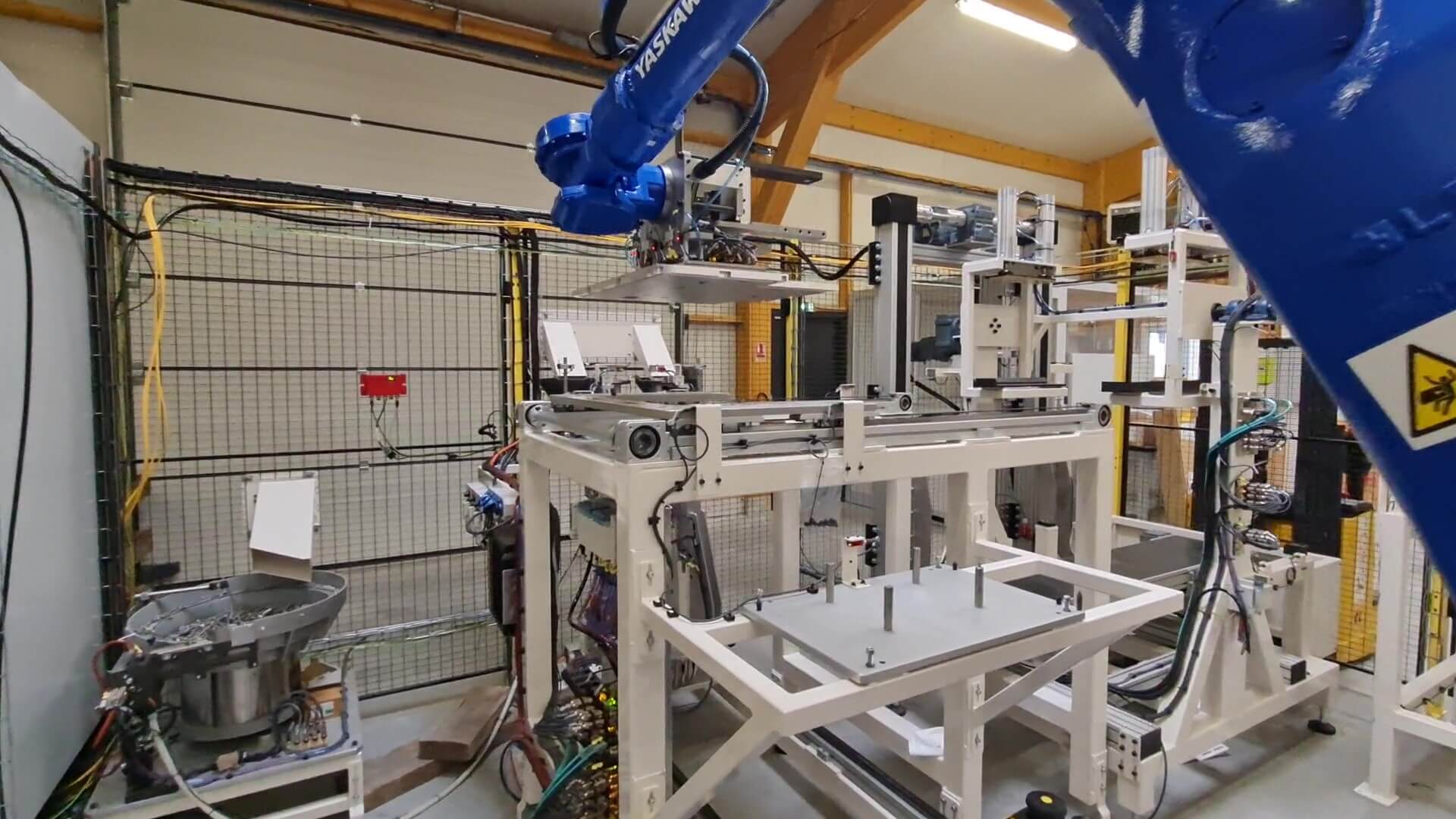

Dans le cadre du nouveau TGV d’Alstom, CIM Atlantique a développé des ilots robotisés permettant l’assemblage par vissage de batteries en lithium sur des plaques de liaisons. Le robot, par le biais de systèmes de préhension multiples assurent la manutention et le stockage des Cell Blocks (CB) dans un stockeur vertical et leur transfert sur la plaque froide. Un autre préhenseur du robot permet la manutention des plaques froides et d’un gabarit permettant de manipuler le sous-ensemble après assemblage.

L’assemblage des Cell Blocks sur plaque froide se fait par une visseuse asservie à un axe électrique. Le système permet de distribuer deux rondelles et de contrôler le couple et l’angle de chaque vissage. Une attention particulière a été portée sur la sécurité de l’ilot robotisé.

Des systèmes anti incendies à l’argonite ont été intégrés dans les bancs de tests et dans le stockeur. De plus, un système antichute des batteries lithium-ion a été développé sur le préhenseur. Un onduleur et une cuve pneumatique propres à l’ilot permettent de sécuriser la prise des plaques froides et gabarits en cas de perte d’énergies.

CIM ATLANTIQUE est à votre écoute

Besoin de conseil, ou pour toutes vos questions sur la réalisation, le développement, l’installation et la maintenance de vos installations robotisées…

Prenez rendez-vous dès maintenant pour obtenir plus d’informations en vision industrielle, robotique industrielle et machine spéciale :

Un ilot 4.0

L’automatisation de l’ilot robotisé permet la traçabilité de l’ensemble de la chaine de montage en scannant chaque code Datamatrix de chaque batterie et plaque froide. Toutes les entrées / sorties de l’ilot sont câblés sur des répartiteurs en I/O Link permettant une grande précision d’état de chaque entrée /sortie et de développer un système de maintenance prédictive à terme. Une tablette sans fil permet de piloter l’ilot robotisé et amène un grand confort à l’opérateur en termes de mobilité. Grace au logiciel MOTOLOGIX de Yaskawa, le robot est directement piloté par l’Ihm et l’automate machine. Il n’y a plus de nécessité de programmer les trajectoires sur le teach du robot.